Gamme de produits GTI pour les tests d'étanchéité

Principales étapes du test d'intégrité des filtres HEPA

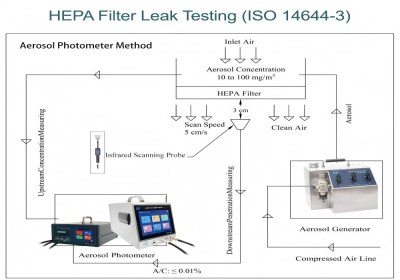

I. Procédure standard pour le test d'étanchéité des filtres HEPA

Le test d'étanchéité des filtres HEPA est systématique. Il doit respecter scrupuleusement une procédure standard afin de garantir la précision et la fiabilité des résultats.

² Introduction d'aérosol

L'introduction de PAO en amont des filtres HEPA est une étape essentielle. Les méthodes d'introduction des aérosols varient selon les applications.

² Filtres HEPA dans les systèmes de chauffage, ventilation et climatisation :

Pour garantir une concentration d'aérosol uniforme à l'entrée du filtre HEPA, l'aérosol est introduit du côté dépression du ventilateur. S'il est raccordé au conduit d'air, le point d'entrée doit être installé à une distance au moins dix fois supérieure au diamètre du conduit par rapport au filtre HEPA ; il convient également de minimiser les coudes dans la tuyauterie (conformément aux recommandations de l'Association américaine des sciences et techniques de l'environnement). En pratique, il suffit de maintenir la concentration d'aérosol en amont dans la plage requise.

² Filtres HEPA dans une hotte à flux laminaire ou une table ultra-propre:

Le contrôle d'étanchéité de ce type d'équipement est relativement simple : l'aérosol peut être directement acheminé du côté dépression du ventilateur. Il n'est pas nécessaire de tenir compte du problème de concentration inégale dû au transport sur de longues distances.

² Préparation du matériel d'essai

L'initialisation et l'étalonnage des photomètres d'aérosols sont des étapes cruciales pour garantir la précision de la détection :

Effectuez la procédure d'initialisation conformément au manuel d'utilisation de l'équipement.

Configurer les seuils d'alarme (généralement fixés à un taux de fuite de 0,01 %)

Raccordez le tube d'échantillonnage UPSTREAM au port d'échantillonnage en amont.

Mesurer et ajuster la concentration d'aérosol en amont à la plage idéale de 10 à 20 μg/mL.

Il convient de porter une attention particulière aux procédures de fonctionnement du générateur d'aérosol durant cette étape. Il faut s'assurer que la distribution granulométrique de l'aérosol répond aux exigences des tests.

² Fonctionnement de la numérisation

Le balayage est l'étape essentielle du test d'étanchéité. Il doit être scrupuleusement respecté conformément aux procédures opératoires suivantes :

Préparation : Retirez le diffuseur HEPA afin d’exposer toute la surface du filtre et les joints environnants. La zone d’analyse doit comprendre : la face du filtre, tous les joints entre le filtre et le cadre, entre les cadres et entre le cadre et la chambre de pression.

² Paramètre de numérisation :

La sonde de balayage doit être maintenue à environ 3 cm de la surface du filtre.

La vitesse de balayage doit être maintenue à 5 cm/s.

Le trajet de balayage est un mouvement de va-et-vient linéaire.

Les lignes de balayage adjacentes doivent se chevaucher correctement (50 % du diamètre de la sonde de balayage).

² Détection des fuites :

Lorsque l'appareil de test émet une alarme (FUITE supérieure à 0,01 %), cela indique une fuite à cet endroit. Marquez-le alors et utilisez du mastic silicone pour une étanchéité ou un resserrage temporaire. Procédez ensuite à un nouveau test pour vérifier l'efficacité de la réparation.

² Protection et sécurité :

Les opérateurs doivent porter en permanence un masque et des lunettes de protection afin d'éviter d'inhaler ou de toucher les aérosols. De plus, la stabilité des concentrations d'aérosols en amont doit être vérifiée périodiquement. Le test complet de chaque filtre dure généralement environ 5 minutes.

CLIQUEZ ICI POUR VOIR LES INSTRUMENTS GTI EN PLEINE ESSAI

II. Jugement et traitement des résultats des tests

Il existe des normes et des procédures claires pour évaluer les résultats des tests d'étanchéité des filtres HEPA afin de garantir le fonctionnement sûr et fiable du système de filtration.

² Norme de qualification

Le taux de fuite acceptable pour les filtres HEPA est ≤ 0,01 %. Les règles concrètes sont les suivantes :

² Jugement de qualification :

Si le taux de fuite à tous les points de test ne dépasse pas 0,01 % lors des tests du filtre HEPA, le filtre est considéré comme conforme et peut continuer à être utilisé.

² Jugement de disqualification :

Si le taux de fuite dépasse 0,01 % en un point quelconque, le filtre est considéré comme non conforme et des mesures correctives immédiates doivent être prises.

² Poignée anti-fuite

Pour les filtres non qualifiés, les procédures suivantes peuvent être appliquées :

² Marquer la fuite :

Utilisez des marqueurs indélébiles pour repérer avec précision toutes les fuites et enregistrer le débit de fuite.

² Normes de réparation :

Un adhésif spécialisé peut être utilisé pour réparer les fuites dans le média filtrant.

La surface à réparer pour une fuite unique ne doit pas dépasser 1 % de la surface totale du filtre.

La surface totale à réparer pour toutes les fuites ne doit pas dépasser 5 % de la surface totale.

Si l'une des normes ci-dessus n'est pas respectée, le filtre entier doit être remplacé.

² Exigences de réinspection :

Une fois toutes les réparations terminées, un contrôle complet et une détection des fuites doivent être effectués à nouveau afin de s'assurer qu'il n'y a pas de fuites dans ces zones et que le taux de fuite global est conforme aux normes.

III. Suggestions pour le cycle de test d'étanchéité des filtres HEPA

Les recommandations concernant la fréquence des tests d'étanchéité des filtres HEPA varient selon les organismes et les normes. Il appartient à chaque utilisateur de choisir la fréquence de test la plus adaptée à son secteur d'activité.

Par exemple, dans les directives de la FDA relatives à la fabrication de médicaments stériles, le cycle recommandé est d'une fois par semestre.

Outre les inspections régulières mentionnées ci-dessus, le test d'étanchéité est également requis dans les situations particulières suivantes :

²Après installation ou remplacement :

Tous les filtres HEPA nouvellement installés ou remplacés doivent immédiatement faire l'objet d'un test d'étanchéité afin de confirmer la qualité de l'installation.

²Situation anormale :

La surveillance environnementale montre que la qualité de l'air s'est anormalement détériorée.

Le produit n'a pas satisfait aux exigences du test de stérilité.

Le test de remplissage simulé du milieu de culture a échoué.

Faire partie de l'enquête sur les écarts.

²Équipement spécial :Les filtres HEPA utilisés dans des équipements tels que les tunnels et les fours de séchage doivent également faire l'objet d'un test d'étanchéité. Le cycle de test est décrit dans la norme du système principal.

IV. Analyse des filtres HEPA non qualifiés

Il arrive que les filtres HEPA ne répondent pas aux normes lors des tests en usine ou des tests d'étanchéité sur site. Les raisons peuvent être résumées comme suit :

²Raisons visuellement identifiables

Problèmes pouvant être identifiés par inspection visuelle ou par des tests simples :

Dommages à la surface du filtre :

Dommages évidents ou mécaniques, facilement observables à l'œil nu.

Dommages mineurs, qui peuvent être détectés par le banc d'essai

Plusieurs dommages peuvent nécessiter l'intervention de professionnels dans l'usine.

Dommages survenus pendant la production :

Le matériau filtrant est soumis à des contraintes excessives lors de sa fabrication.

Dommages accidentels causés par une mauvaise manipulation humaine.

Les dommages localisés aux filtres sont réparables, mais doivent répondre aux exigences standard.

Défauts d'étanchéité:

Fuite d'air à la jonction du filtre et du cadre du filtre (cause la plus fréquente de disqualification).

Fuite d'air due à une mauvaise étanchéité des joints de mastic.

[Solutions]

L'utilisation de bandes d'étanchéité en polyuréthane expansé appliquées sur place permet d'éviter les problèmes de joints.

Les bandes adhésives avec joints doivent adopter une conception d'interface de type labyrinthe.

²Raisons liées aux matières premières

Défauts liés à la qualité du matériau filtrant :

Efficacité insuffisante du matériau filtrant :

Le matériau filtrant HEPA ne répond pas aux normes (efficacité de filtration ≥99,97% pour les particules de 0,3 μm à une vitesse d'air de 5,3 cm/s).

Les défauts fondamentaux ne peuvent être corrigés par post-traitement.

Génération de poussières de matériaux :

Les filtres à diaphragme traditionnels offrent un contrôle limité sur les matières premières utilisées pour les diaphragmes en papier.

Un niveau de propreté insuffisant dans l'environnement de production des matériaux filtrants entraîne la présence de poussière.

Certaines méthodes de test ne permettent pas de détecter les causes de cette potentielle génération de poussière.

Problèmes liés au processus de détection :

Erreur d’appréciation due à des méthodes ou opérations de test inappropriées :

Interférence de vortex :

Lors du balayage, le vortex à la sortie d'air transporte la poussière environnante dans la zone de balayage.

Il est difficile de faire la distinction entre les fuites réelles et les faux positifs causés par des interférences de vortex.

[Solution]

Les fabricants résolvent ce problème en installant des stations d'inspection dans les salles blanches.

Erreur d'appréciation de la concentration en aval :

Après installation, les performances du filtre ne doivent pas être jugées uniquement sur la base de la concentration de poussière en aval.

Des filtres qualifiés peuvent être mal évalués en raison d'autres sources de contamination.

Solution:Un jugement complet nécessite de combiner la détection multipoints et l'analyse des tendances.

V. Résumé et suggestions

Le contrôle des fuites des filtres HEPA est une étape cruciale pour garantir la qualité de l'air dans les environnements propres, et il nécessite la mise en place d'un plan de contrôle et de maintenance systématique :

²Normalisation du processus :Suivez scrupuleusement la procédure de détection — chaque étape doit être standardisée, de l'introduction de l'aérosol à l'analyse.

²Rationalisation du cycle :La fréquence des tests doit être déterminée en fonction des normes industrielles et des besoins réels. Il est recommandé de réduire l'intervalle entre les tests en milieu stérile.

²Évaluation des résultats :Distinguer correctement les fuites réelles des fausses fuites. Une combinaison de méthodes est utilisée pour évaluer de manière exhaustive l'état du filtre.

²Traces de problèmes :Lorsqu'une fuite est constatée, il convient d'en analyser la cause profonde sous de multiples angles, tels que les matériaux, la fabrication, l'installation et la maintenance.

²Intégralité de l'enregistrement :Consignez les données détaillées et les problèmes constatés lors de chaque test d'étanchéité, et établissez un profil de cycle de vie du filtre.

Un contrôle rigoureux des fuites garantit le fonctionnement optimal des filtres HEPA et assure une protection fiable de l'environnement. Pour toute question relative aux tests d'étanchéité des filtres HEPA, veuillez contacter GTI afin de vous procurer l'équipement nécessaire.

CLIQUEZ ICI POUR EN SAVOIR PLUS SUR LA GTI

Obtenez le dernier prix? Nous répondrons dès que possible (dans les 12 heures)